MAS Meccanica: da officina tradizionale a fabbrica digitale con Omega

In questa intervista a due voci, Simone Masetto – CEO di MAS Meccanica – e Roberto Bortolussi – Quality Manager – ci racconteranno il viaggio di trasformazione digitale di MAS Meccanica e come lo hanno vissuto dai rispettivi punti di vista.

Scopriremo come l’introduzione di Agilis Smart MES di Omega abbia rivoluzionato i loro processi produttivi, migliorando l’efficienza e la qualità, e quali progetti futuri hanno in cantiere. Un racconto di crescita e innovazione che evidenzia l’importanza di una partnership strategica per la digital transformation e il miglioramento tecnologico a sostegno dei processi operativi.

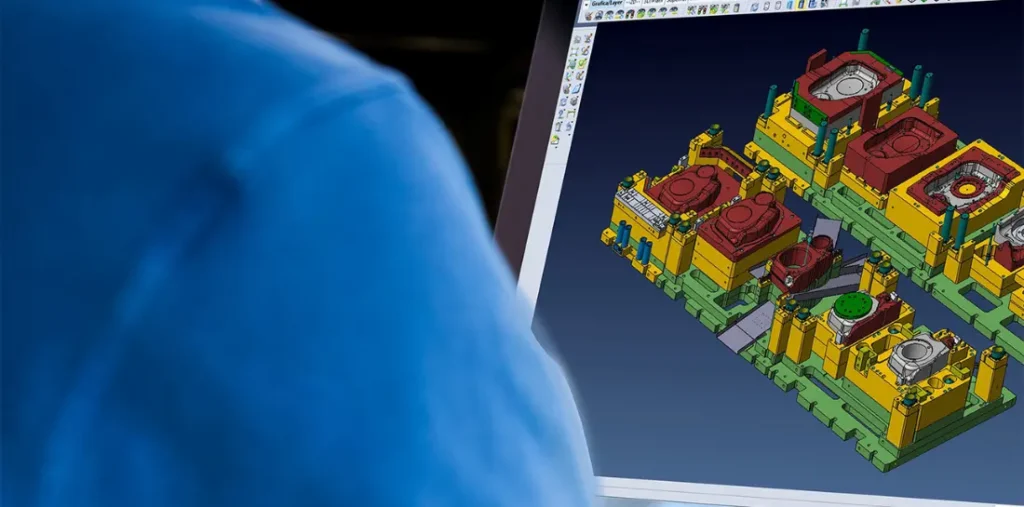

L’azienda – attiva nel settore della costruzione stampi e stampaggio lamiera – ha saputo adattarsi alle sfide competitive e crescere grazie alla capacità di cogliere le opportunità del mercato e agli investimenti effettuati in innovazione e tecnologia. Strutturata in tre divisioni – MAS Meccanica, MAS Technologie e MAS Automazioni – per un totale di ottanta dipendenti, MAS è oggi una realtà di riferimento per la produzione di componenti metalliche destinate al settore dell’automotive e dell’elettronica domestica.

Può descriverci brevemente la sua azienda e il settore in cui opera?

Simone Masetto – La nostra azienda è stata fondata nel 2001 da me e mio padre, che aveva da tempo il desiderio di mettersi in proprio. All’inizio non avevamo praticamente nulla: una saldatrice, qualche tubo e la morsa di mio nonno.

Alle origini di questa avventura, siamo partiti con la parte di progettazione e costruzione stampi, l’attuale Mas Meccanica. L’anno dopo, nel 2002, abbiamo comprato la nostra prima pressa per testare gli stampi e nel giro di poco tempo, quando i clienti hanno iniziato ad affidarci i loro, siamo approdati al mondo dello stampaggio, dando vita a quella che poi sarebbe diventata Mas Technologie. Infine, nel 2017, abbiamo creato Mas Automazioni, specializzata nella progettazione e realizzazione di automazioni industriali.

Proprio per rispondere alle esigenze di crescita della nostra struttura, nel 2005 abbiamo acquistato un capannone di 2.000 mq, abbandonando quello di 400 mq preso in affitto. Recentemente, abbiamo acquistato anche i lotti circostanti, arrivando a una superficie coperta di 12.000 metri quadrati.

Quando vi siete resi conto che era necessario un passo verso la digitalizzazione?

Simone Masetto: Praticamente subito. Dopo circa un anno dalla creazione dell’azienda, abbiamo acquistato delle soluzioni CAD e CAM passando dalla progettazione manuale a quella digitale.

Da lì, abbiamo cercato di digitalizzare il più possibile tutti i processi, per avere maggiore controllo sulle performance e sostenere la crescita aziendale. Nel 2020 abbiamo deciso di inserire il software MES nel reparto stampaggio e lo scorso anno lo abbiamo inserito anche nel ramo aziendale dedicato alla progettazione e costruzioni di stampi.

Come avere conosciuto Omega?

Simone Masetto – Oltre ai software CAD e CAM, utilizzavamo software gestionale “classico” che, come tale, copriva solo gli aspetti amministrativi lasciando completamente scoperta la produzione. Ci siamo quindi resi conto che per guidare la crescita aziendale, era necessario avere un maggiore controllo dei dati in produzione. Una volta compresa la nostra necessità siamo arrivati da voi perché siete leader di mercato.

Ho visto qualche altro sistema prima di contattarvi e incontrato consulenti che non entravano mai nel dettaglio della soluzione: in quei momenti mi sono ritrovato spesso a pensare “ma fa davvero per me?”.

"Poi siete arrivati voi che, dopo aver capito il nostro core business e aver visto i nostri processi, ci avete proposto un “vestito” che già così com’era faceva al caso nostro: la competenza nel settore che ci avete trasmesso ha fatto la differenza."

Simone Masetto - CEO

Dalla teoria alla pratica: come è andata l’implementazione del progetto?

Roberto Bortolussi – La nostra collaborazione con Omega è iniziata nell’estate del 2019, con molti incontri iniziali per ottimizzare il collegamento tra le macchine, gli articoli prodotti e il gestionale che utilizziamo, integrandolo con il sistema MES.

A fine 2020, il sistema era già operativo, anche se all’inizio abbiamo fatto un po’ di fatica ad abbandonarci completamente al digitale. Con il tempo siamo riusciti ad eliminare la carta, attivando anche la gestione tramite barcode. Questo cambiamento è stato davvero significativo se penso a tutto il tempo perso a scrivere le etichette a mano, spesso sbagliandole, mentre oggi tutto è scannerizzato e preciso.

Dopo aver digitalizzato la produzione, abbiamo integrato anche la gestione delle materie prime e del magazzino. Inoltre, abbiamo sviluppato un sistema completo di gestione della qualità, con documenti specifici per ogni produzione visibili direttamente all’interno del MES, sempre aggiornati all’ultima revisione. Questo sistema permette anche di registrare tutte le fasi di controllo e manutenzione, fornendo una tracciabilità completa e immediata.

Quali sono stati i principali vantaggi che avete ottenuto?

Roberto Bortolussi – Grazie alla digitalizzazione abbiamo eliminato molta carta e ora possiamo accedere a tutti i documenti revisionati in modo rapido, con una tracciabilità immediata che ci permette di risalire a tutte le informazioni necessarie in pochi minuti. I dati di controllo sono precisi, e possiamo valutare l’efficienza del processo produttivo in modo puntuale. La precisione dei dati forniti dal MES è cruciale, poiché decisioni sbagliate derivano da informazioni errate, e il MES ci garantisce l’affidabilità dei dati. Questo ha aumentato anche la nostra credibilità con i clienti e ha facilitato il percorso per ottenere le certificazioni ISO 9001 e IATF.

Può riassumere in poche parole il valore aggiunto che la soluzione Agilis Smart MES ha portato nella tua vita quotidiana?

Roberto Bortolussi – C’è stata una forte evoluzione in tutto, soprattutto nella comunicazione tra le persone che ha ridotto al minimo le incomprensioni date dal passaparola, ora è tutto molto più chiaro, molto più fluido.

Il pregio principale è sicuramente la certezza del dato, tutte le informazioni sono sicure e affidabili. E su quelle posso fare delle scelte strategiche, basandomi non su sensazioni ma su dati concreti. Si tratta di sapere dove sto andando, come lo sto facendo e se ci sto arrivando.

Quali sono i progetti futuri di MAS Meccanica in relazione alla digitalizzazione dei processi?

Roberto Bortolussi – Beh, sicuramente la digitalizzazione di tutta la parte qualità, intesa come sistema di gestione. Poi la digitalizzazione della parte che riguarda le risorse umane e la manutenzione dei macchinari e, a seguire, tutta la parte riguardante l’accettazione della materia prima e più in generale dell’inbound di magazzino.

Cosa direbbe se qualcuno le chiedesse un consiglio sull’acquisto di un software MES?

"Nelle mie esperienze lavorative precedenti, ho avuto modo di utilizzare diversi sistemi di gestione e monitoraggio della produzione e posso affermare con cognizione di causa che sicuramente il MES di Omega sia il migliore che abbia mai usato."

Roberto Bortolussi - Quality Manager

Intervista realizzata in collaborazione con